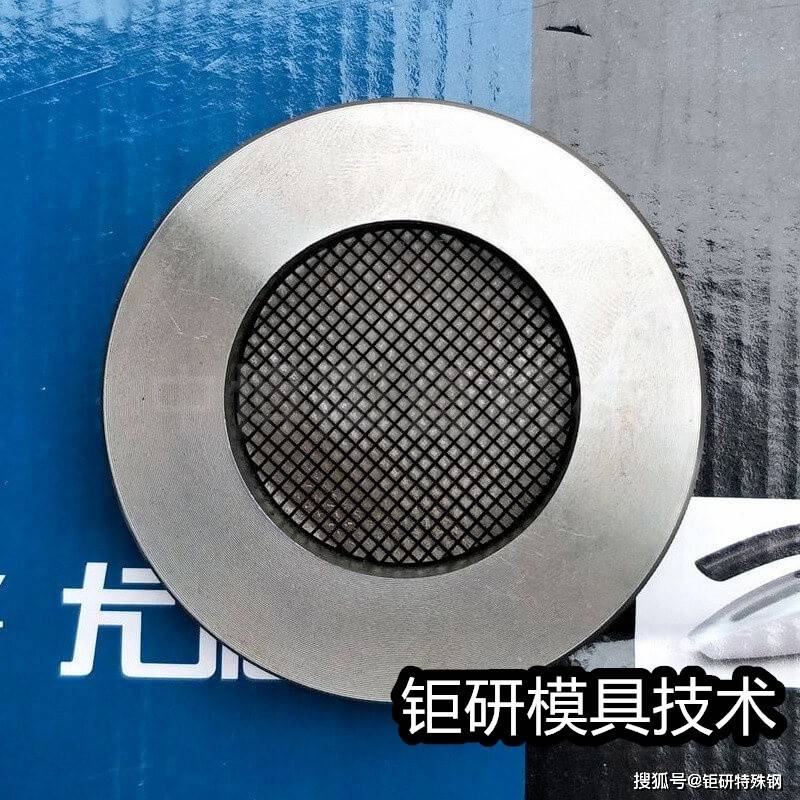

催化剂模具的设计理念

在催化剂模具的设计过程中,薄模与厚模的选择是一个至关重要的决策。薄模具的优点在于其导热性能更佳,能够更有效地实现催化剂的快速反应与热量散发。这种设计通常使得催化剂的活性面更广,有助于提升转化效率,从而在激烈的工作环境下表现出色。薄模也在制造过程中减轻了材料的消耗,降低了生产成本,并且在某些应用中,便于模具的更换与维护。

厚模的优势与特点

与薄模相比,厚模具在结构稳定性和耐久性方面更具优势。由于厚模的质量更重,它能有效防止变形,保持其形状,从而确保催化剂在长时间使用中的稳定性。这对于某些极端环境下工作的催化剂来说尤为重要。厚模具在高压条件下也能够提供更好的支持,从而延长模具的使用寿命。厚模更适用于需要承载高工作负荷的催化剂系统。

应用场景与选择考量

在选择催化剂模具的厚度时,还需考虑具体的应用场景。若面对的是较为温和的环境,薄模具提供的高导热性将是一个理想选择,可以帮助实现高效催化。而在需承受高温高压的苛刻条件下,厚模具的稳定性则显得尤为重要。选择催化剂模具的薄厚必须基于实际的工作需求和环境条件来决定,以实现更佳的经济性和性能。

通过对催化剂模具薄厚优缺点的分析,可以看到两者各有千秋。薄模具在热管理与成本效益上具有明显优势,适用于较为温和的工作环境;而厚模具则在稳定性与耐用性上更为出色,更适合极端条件的使用。更终,选择哪种类型的催化剂模具应基于具体的应用场景以确保更佳的催化效果与经济性。返回搜狐,查看更多

责任编辑: